Attrezzatura per la produzione di birra AISI304 Birrificio con riscaldamento a vapore da 1000 litri

Informazioni di base

| Modello numero: | 1000 litri |

| Materiale | SS304 |

| Serbatoio spesso | Interno: 3 mm. Esterno: 2 mm |

| Controllo della temperatura | Automaticamente |

| Riscaldamento | Generatore di vapore a gas |

| Isolamento termico | Lana di roccia, spessore: 80-100 mm |

| Superficie interna | Decapato e passivato |

| saldatura | PARRUCCA Arco d'Argon 100% |

| funzione | Mosto bollente |

| Pacchetto di trasporto | Telaio in acciaio o rivestimento in legno |

| specifica | come richiesta del cliente |

| marchio | Zunhuang |

| Origine | Cina |

| Capacità produttiva | 500 pezzi |

Descrizione del prodotto

Specifiche del birrificio da 1000 litri| Articolo | capacità |

| Malzmüller | 300–500 kg/ora |

| Sistema di mash | Birrificio da 1000 litri con 2 recipienti (tino di ammostamento e filtrazione + bollitore bollente e idromassaggio) -Serbatoio dell'acqua calda Il metodo di riscaldamento può essere a vapore o a fuoco diretto. |

| Sistema di fermentazione | 1000 l/2000 l |

| Sistema di raffreddamento | Serbatoio acqua glicolata da 3000 litri + refrigeratore |

| Sistema di controllo | PID/SPS |

| Sistema di pulizia CIP | Serbatoio di disinfezione + serbatoio alcalino |

| Parti necessarie | Adattamento |

- Volume + ~30% di spazio di testa

- Calotta interna (SUS304L), spessore: 3,0 mm;

- Calotta esterna (SUS304L), spessore: 2,0 mm;

- Isolamento: lana di roccia, spessore: 100 mm;

- La superficie interna è colorata e passivata.

- Rastrello con aratro per cereali

- braccio spargente; Doppio fondo, filtro laser con gap di 0,7 mm;

- Sonda sensore di temperatura PT100;

- Albero di scarto

- Asta di vetro (vetro): Φ500mm;

- Serbatoio di compensazione/sovvenzione

- Dispositivi di misurazione del livello per il monitoraggio della gassificazione

- Sfera di spruzzatura CIP

- Volume + ~50% di spazio di testa

- Calotta interna (SUS304), spessore: 3,0 mm;

- Calotta esterna (SUS304), spessore: 2,0 mm;

- Isolamento: lana di roccia, spessore: 80 mm;

- La superficie interna è colorata e passivata.

- Porto tangente

- Indicatore di livello

- Sonda sensore di temperatura PT100;

- Asta di vetro (vetro): Φ500mm;

- Sfera di spruzzatura CIP

- Valvola di scarico condensa

- Unità interna esaurita

- Volume + ~30% di spazio di testa

- Calotta interna (SUS304), spessore: 3,0 mm;

- Calotta esterna (SUS304), spessore: 2,0 mm;

- Isolamento: lana di roccia, spessore: 80 mm;

- La superficie interna è colorata e passivata.

- Indicatore di livello

- Sonda sensore di temperatura PT100;

- Oberes Mannloch.

- tubo di troppopieno

- Sfera di spruzzatura CIP

Generatore di vapore a gas:

Superficie interna colorata e passivata:

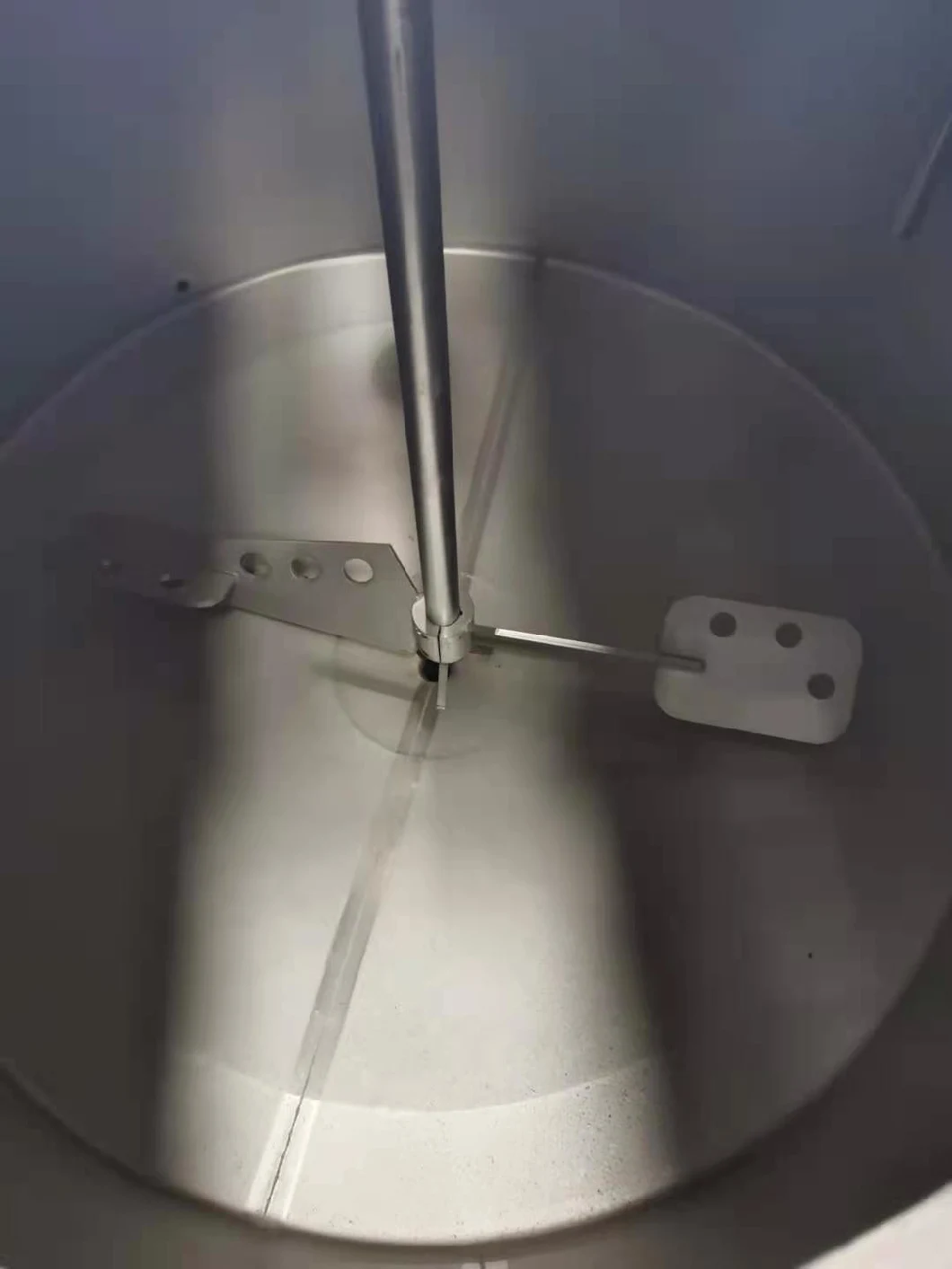

Mash tun interno con agitatore:

Lauter tun interno con rastrello:

Dettagli del serbatoio di fermentazione:

Il metodo di raffreddamento del fermentatore è il raffreddamento di mantenimento con parametri domestici, layout e modalità di controllo standard. Le aziende di Zunhuang progettano e producono goccioline di raffreddamento con un'area di raffreddamento da 0,4 a 0,5 metri per metro cubo. E il serbatoio di fermentazione ha una modalità di controllo del refrigerante di raffreddamento a due stadi all'estremità del cono e il livello del serbatoio è inferiore di 10-15 cm. Tale metodo di progettazione e raffreddamento consiste nel controllare il flusso dello stato liquido di raffreddamento nel serbatoio di fermentazione attraverso la dimensione del flusso di refrigerante di raffreddamento a due stadi. Migliorerà l’efficienza del trasferimento di calore e la velocità di raffreddamento, accelererà il raffreddamento, ridurrà i costi di raffreddamento e consentirà il funzionamento commerciale di apparecchiature con elevata efficienza economica.